Kurz & bündig

- Peter Mürner aus Reichenbach BE baute eine Kleinbiogasanlage für Hofdünger.

- Die Wirtschaftlichkeit hängt von einer gezielten thermischen Nutzung ab.

- Ein Mistsammelroboter bringt den Hofdünger direkt in die Vorgrube.

[IMG 9]

Peter Mürner aus Reichenbach im Kandertal konnte seinen Betrieb in der Vergangenheit stets vergrössern. Heute bewirtschaftet er in den Bergzonen I bis III eine Landwirtschaftliche Nutzfläche von 40 Hektaren. Die Kühe und das Jungvieh sind während dem Sommer auf der Alp. Den Rest des Jahres werden die 32 Milchkühe auf dem Betrieb in Reichenbach gehalten.

Dort sammelt ein Roboter ihre Gülle mehrmals täglich ein und entleert diese in die Vorgrube des Fermenters. Das Jungvieh wird an einem anderen Standort gehalten. Während der Alpung ersetzt Peter Mürner die fehlende Gülle mit Stapelmist vom Jungvieh, um die Biogasanlage zu füttern.

Der Milchviehstall des Betriebs Mürner wurde mehrmals umgebaut und vergrössert. Nachdem Peter Mürner den Betrieb im Jahr 2010 von seinem Vater übernommen hatte, wurde der Anbindestall zu einem Laufstall umgeändert und dabei eine neue Futterachse erstellt. Unter der Futterachse wurde eine zweite Güllegrube gebaut.

Mit einem weiteren Ausbau kam im Jahr 2012 eine Liegehalle hinzu. Auch unter diesem Gebäude befindet sich eine Güllegrube. Insgesamt stehen auf dem Betrieb drei Güllegruben mit einem Gesamtvolumen von 550 Kubikmeter zur Verfügung.

Das Hofdüngermanagement wurde umgestellt

Die Umbauten der letzten Jahre am Stall entstanden noch ohne Gedanken, später eine Biogasanlage zu erstellen. Diesem Thema widmete sich Peter Mürner erst einige Jahre später. Die Abklärungen zeigten jedoch rasch, dass die vorhandenen Bauten gute Voraussetzungen für einen Biogasbetrieb bieten würden. Beim Biogasbetrieb geht es vor allem darum, dass die Gülle möglichst frisch in den Fermenter kommt, damit nicht vorher Gas verpufft.

Mit dem Biogasbetrieb wurde das Hofdüngermanagement so geändert, dass der Mist nicht mehr direkt in die dezentralen Güllegruben gelangt. Wie erwähnt, sorgt jetzt ein Sammelroboter für Ordnung. Das erforderte einige Anpassungen bei den Stallböden und eine Schnittstelle, an welcher der Roboter die Gülle in die Vorgrube entleert. [IMG 2]

Peter Mürner hat die Baumeisterarbeiten selbst ausgeführt

Die erforderlichen Bauarbeiten sind für Peter Mürner willkommene Herausforderungen. Vor seiner Ausbildung zum Meisterlandwirt trug er als ausgebildeter Baupolier auf verschiedenen Baustellen Verantwortung. Auch heute noch hilft er bei Bedarf im Baugeschäft aus, wenn es seine Arbeitszeit erlaubt.

So erstaunt es nicht, dass Mürner die Baumeisterarbeiten der Biogasanlage selbst an die Hand genommen hat. Nach einer Planungszeit von rund einem Jahr war der Baubeginn im Januar 2024.

Mit der Biogasanlage verpflichtet man sich der Tierhaltung

Eine Biogasanlage zu bauen, muss ein gut überlegter Entscheid sein. Besonders dann, wenn man sich für eine Anlage entscheidet, welche vorwiegend mit eigenem Hofdünger betrieben wird. Hier braucht es eine Betriebsausrichtung, bei welcher die Tierhaltung auf dem Betrieb in den nächsten zwei Jahrzehnten gesichert ist, um die Investitionen zu amortisieren.

Wer also damit liebäugelt, die Nahrungsmittelproduktion auf seinem Betrieb auf eine hippe pflanzenbasierte Ernährung umzustellen, sollte nicht in eine Hofdünger-Biogasanlage investieren. Bei Peter Mürner ist die betriebliche Ausrichtung klar. In der Bergzone gibt es kaum Alternativen zum Futterbau. Die Bewirtschaftung einer Biogasanlage wird nicht selten mit dem Füttern einer Kuh verglichen, damit die «Verdauung» im Gleichgewicht bleibt und eine hohe Gasausbeute möglich ist.

Der Begriff der «Betonkuh» ist geläufig. Peter Mürner freut sich deshalb ganz besonders, wenn er als Baupolier und Meisterlandwirt seine selbst gebaute «Betonkuh» füttern kann. Hier könne er seine beiden beruflichen Ausbildungen besonders gut vereinen, sagt Peter Mürner humorvoll.

Die Biogasanlage wurde in Reichenbach entwickelt

Im Kandertal und insbesondere in Reichenbach hat die Hofdüngervergärung eine grosse Tradition. Dort liegt auch der Landwirtschaftsbetrieb von Niklaus Hari. Hari begann bereits vor über 30 Jahren aus Hofdünger Biogas zu gewinnen. Er entwickelte ein System, mit dem aus betriebseigenem Hofdünger viel Strom gewonnen werden kann.

Mit der heutigen Förderung ist eine rentable Energienutzung aus Hofdüngern ab 50 GVE, ohne grosse Mengen Co-Substrate anzufahren, möglich. Heute hat Niklaus Hari zusammen mit seinem Geschäftspartner Pius Allenbach das System so weit entwickelt, dass daraus die Haral Energie AG entstand, welche das System europaweit vertreibt. Die Haral hat auch schon Anlagen ab 25 GVE gebaut.

Auch Peter Mürner setzt auf das lokale System von Haral, welche die wesentlichen Teile für den Fermenter und das Rührwerk selbst produzieren. Der Hauptsupport von Haral liegt im Erstellen der Baupläne des Fermenters, damit die Funktion entsprechend der Hofdüngermenge optimiert abläuft.

Es erstaunt nicht, dass der technikinteressierte Peter Mürner früher oder später eine Biogasanlage ins Auge gefasst hat. Als er sich das Verfahren von Niklaus Hari und Pius Allenbach genau erklären liess, war für ihn klar, dass dies seine nächste Investition sein würde.

Wie bereits erwähnt, bieten die Stallungen von Mürner gute Voraussetzungen für die Biogasproduktion. Er verfügt über drei Güllegruben. Diese wird er in Zukunft neu nutzen, indem dort der Mist nicht mehr direkt runtergeschoben wird, sondern Gärgülle gelagert wird. Die vergärte Gülle wird mit einer bereits vorhandenen Pumpe auf die verschiedenen Gruben verteilt.

Ein Mistsammelroboter spielt eine wichtige Rolle

Möglich ist dies jedoch nur dank einem Mistsammelroboter, welcher die neue Güllelogistik erst möglich macht. Der Roboter säubert alle Stallflächen und entleert den frischen Mist direkt in die Vorgrube, wo der tägliche Nachschub für die Biogasanlage vorbereitet wird.

In einem Teil des Stalls wurden noch Gummimatten über den Spaltenboden gelegt, damit der Roboter auch dort sammeln kann. «So kann ich täglich frischen Mist in den Fermenter nachladen. Weil jeder Stallbereich ein anderes Niveau hat, haben wir diese mit Rampen zueinander angepasst, welche der Roboter befahren kann.» Der bauliche Aufwand war überschaubar.

Der Mistroboter ist eigentlich nur wegen des Biogasanlagebetriebs notwendig. Allerdings ist er als Zusatznutzen eine wertvolle Unterstützung auf dem Betrieb bei der täglichen Stallarbeit.

In der Vorgrube wird der Hofdünger vorbereitet

In einer der bestehenden Güllegruben baute Peter Mürner eine Kammer als Vorgrube ein. Dazu trennte er baulich einen sechs Kubikmeter grossen Teil ab. Dort sammelt sich die frische Gülle. Und dort kann bei Bedarf auch fester Hofdünger zugegeben werden. Mit einer Tauchschneidpumpe wird der Hofdünger für den Eintrag in den Fermenter vorbereitet. Dabei werden feste Stoffe aufgefasert und zerkleinert, was den Gasertrag verbessert.

Den Fermenterraum baute Peter Mürner in Eigenregie nach den Plänen der Haral aus Beton. Er hat ein Volumen von 192 Kubikmeter und ist für 40 GVE ausgelegt. Der Fermenter wurde neben der bestehenden Güllegrube, in der die Vorgrube eingebaut wurde, platziert. Auf jener Güllegrube befindet sich auch der Platz, wo der Festmist gelagert wird. Das ermöglicht kurze Wege, um zusätzlich Festmist in die Vorgrube zu zugeben. Der Fermenterbau ist 150 Zentimeter in den Boden gesenkt und hat eine Gesamthöhe von vier Metern. Daneben befindet sich noch ein Werkstattraum. Deckenlastig sind der Gasbehälter und der Gasmotor in separaten Räumen platziert.

«Für mich war es wichtig, dass die Anlageteile übereinander platziert werden konnten, dadurch liess sich der Flächenbedarf reduzieren.»

Der Hofdünger wird im Fermenter gleichmässig ausgegast

Der Fermenter ist innen mit Zwischenmauern ausgerüstet. Diese sorgen für einen slalomähnlichen Verlauf des Substrats vom Eingang zum Ausgang. Dieses wird in der einen Ecke eingebracht und dank der ausgeklügelten Rührwerktechnik durch das Slalomsystem geschoben. Das Substrat wird dabei nur wenig vermischt, was zu einer gleichmässigen Ausgärung führt und einen hohen Gasertrag ermöglicht.

Am Ende des «Parcours» überströmt das ausgegaste Gärgut in die daneben liegende Güllegrube. Von dort aus wird das Gärgut in die weiteren Güllegruben des Betriebs gepumpt. Dazu nutzt Peter Mürner eine bereits vorhandene Tauchpumpe und vorhandene Verbindungsleitungen.

Peter Mürner will die thermische Energie vollständig nutzen

Das Gas sammelt sich in einem Ballon, welcher in einem Raum oberhalb des Fermenters platziert ist. Von dort aus gelangt das Gas in den Motor, der in einem weiteren Raum oberhalb des Fermenters montiert ist. Der Motor mit einer Leistung von 20 kW produziert Strom, der ins Netz gespiesen wird. [IMG 5]

Etwa zwei Drittel der Energie die der Motor produziert ist thermisch. Diese nutzt Peter Mürner vollständig.

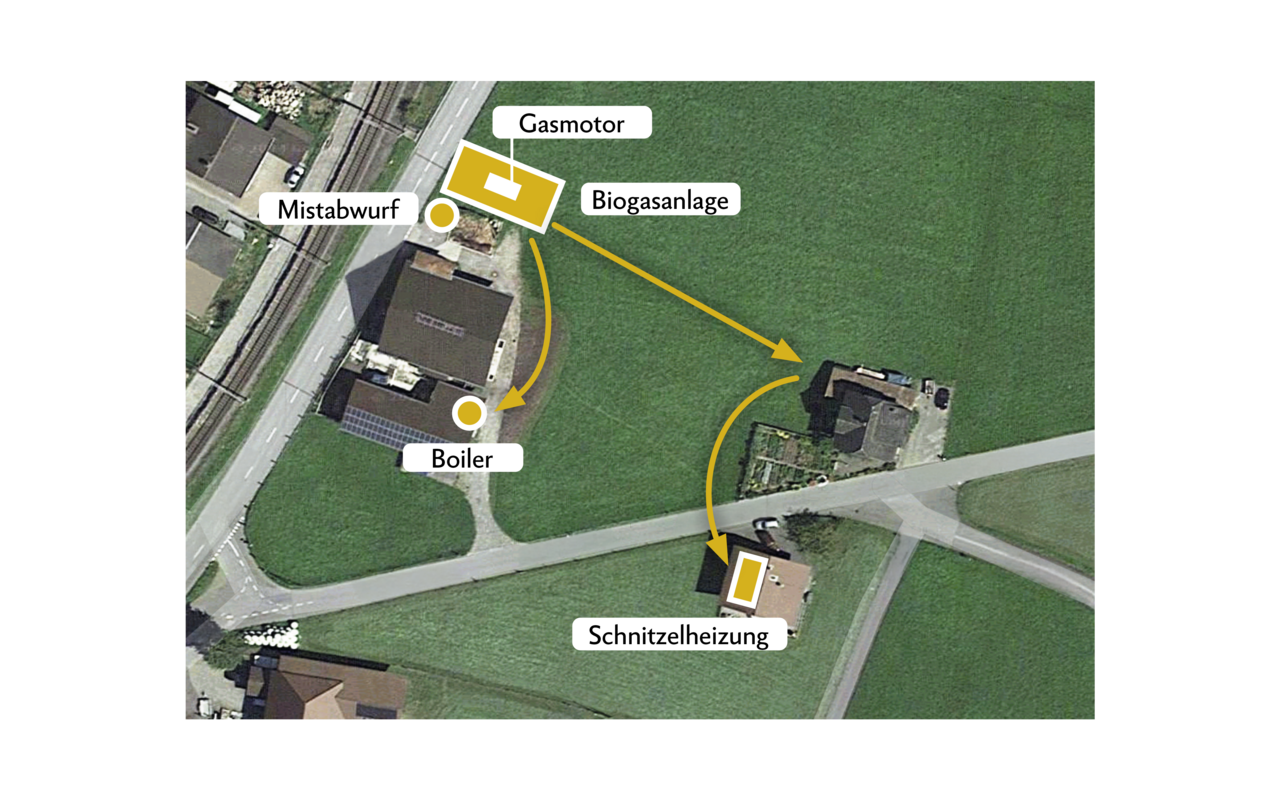

«Es ist mir wichtig, dass hier keine Energie verpufft und auch die thermische Energie einen Nutzen bringt. Rund ein Drittel davon wird für das Erwärmen des Substrats im Fermenter benötigt. Dazu haben wir die Wände mit Leitungen für den Wärmeaustausch mit dem Substrat ausgekleidet. Die restliche thermische Energie speise ich in das bereits vorhandene Heizsystem mit einer Schnitzelheizung mit Speicherung. Das System verbindet zwei Wohnhäuser und regelt sich mit einem ebenfalls integrierten elektrischen Heizelement, gespiesen von der Photovoltaikanlage, von selbst.» Zu diesem Zweck hat Peter Mürner den Wärmetauscher am Gasmotor mit einer Bodenleitung zum bestehenden Heizsystem verbunden. Hier wird die Abwärme des Gasmotors im Winter die Schnitzelheizung entlasten. [IMG 8]

Der Gasmotor heizt mit seiner Abwärme auch den Warmwasserboiler auf, welcher für die Reinigung der Melkeinrichtungen genötigt wird. Dazu wird der Kaltwasseranschluss des Boilers durch einen Wärmetauscher geführt. So gelangt vorgeheiztes Wasser in den Boiler und dieser benötigt weniger Strom. Und sollte im Sommer immer noch Wärmeenergie vorhanden sein, plant Peter Mürner, diese bei der Heubelüftung zur Lufterwärmung einzusetzen.

[IMG 9]

Betriebsspiegel der Familie Mürner

Peter und Evelyne Mürner, Reichenbach BE

LN: 40 ha, Bergzonen I bis III

Kulturen: Futterbau, Silomais, Winterweizen

Tierbestand: 45 GVE Rindvieh

Arbeitskräfte: Betriebsleiterfamilie, Vater, Mitarbeiter

Ohne Co-Substrat

Peter Mürner erhielt für seine Biogasanlage Fördergelder für die Investitionskosten und für die Betriebskosten.

Bei den Betriebskostenbeiträgen werden für Anlagengrössen unter 50 kWh beim Verzicht auf Co-Substrate 29 Rp./kWh bezahlt. Mit maximal 20 Prozent Co-Substraten sind es 21 Rp./kWh. Ein Wechsel mit oder ohne Co-Substrate ist jährlich möglich.

Peter Mürner plant, seine Anlage vorerst ohne Co-Substrate zu betreiben und vom höheren Beitrag zu profitieren. Die Variante mit Co-Substrat sieht er nur dann im Vorteil, wenn diese in der Praxis mindestens einen Anteil von 15 Prozent erreichen und von hoher Qualität sind.